Visita a l’empresa Denso

Denso és una filial segregada de la multinacional Toyota cap a l’any 1949 que es dedica a la fabricació de components per l’automòbil. Té una plantilla activa de 140.000 treballadors en tot el món i disposa de 17 plantes a Europa, sent entre aquestes l’única planta electrònica.

L’any 1989 es va establir a la província de Barcelona la planta Denso Barcelona S.A. que hem visitat, ubicada a Sant Fruitós del Bages. Durant 23 anys ha sofert 8 expansions [1], té una facturació al voltant dels 252 milions d’euros anuals en vendes i actualment disposa de 599 treballadors en plantilla. Disposa d’estàndards de qualitat exigents i enfocats al món de l’automoció, com la ISO/TS 16949 i també al medi ambient, com la ISO 14001 i EMAS.

|

En aquesta planta es fabriquen diferents productes per a les divisions d’electrònica, seguretat i transmissió de potència. A destacar entre aquestes categories la Unitat de Control del Motor (ECU), mesuradors de cabdal i al novetat de projecció en parabrises d’informació per al conductor. Tot això per a diferents clients dins del món de l’automoció. La centraleta electrònica (ECU) forma part del 55% de les seves vendes, mentre que els sistemes electrònics per l’aire condicionat es troben en segon lloc. Hem pogut veure de primera ma la línia de fabricació de la seva ECU i part del projector d’informació en parabrises.

|

Se’ns ha rebut en una sala d’exposicions, on ens hem posat un calçat específic, una bata i se’ns ha donat informació referent a l’activitat de l’empresa. A continuació hem visitat la línia de fabricació de la seva ECU en un entorn on es procura que hi hagi el mínim de pols possible, havent de passar primer per una succionadora d’aire a nivell de terra. Posteriorment, en la secció concreta de la planta on es fabriquen els projectors d’informació en parabrises, ens hem hagut de posar un gorro elàstic al cap que ens han facilitat per tal d’evitar despreniments de cabells en l’aire.

La planta es troba ben il•luminada, en unes condicions òptimes de netedat i molt ben senyalitzada. A nivell de terra hi havia línies de pas i línies delimitadores d’emmagatzematge de matèries i productes. També hi havia senyalització vertical, baranes de contenció i plafons d’informació on es podia veure la informació dels treballadors que estaven en actiu, informació referent al procés productiu, etc. Del sostre també penjaven cartells que senyalaven zones o contenien frases d’al•licient i estadístiques referents a la producció efectiva.

Tot l’espai està pensat i calculat per tal de treure’n el màxim rendiment, optimitzant-lo per a tenir tot el material necessari i la línia de muntatge de manera que sigui còmode, ràpid i efectiu a l’hora de produir, evitar desplaçaments innecessaris i seguir una lògica de producció encadenada, mirant també per a l’ergonomia dels treballadors.

Enfront les línies de producció es troben els laboratoris. No vam accedir a ells, però des de fora i per uns grans finestrals es podia veure el personal treballant amb els ordinadors i les diferents màquines per realitzar els controls de qualitat dels productes que, com ens van explicar, es comproven aleatòriament seguint unes estadístiques establertes. Hagués estat bé poder veure algun tipus de comprovació tècnica, com la duien a terme i quins paràmetres de marge tenien establerts. També vaig trobar a faltar un test d’estrès del producte, que aportés informació de les condicions més extremes que era capaç de suportar el component electrònic final.

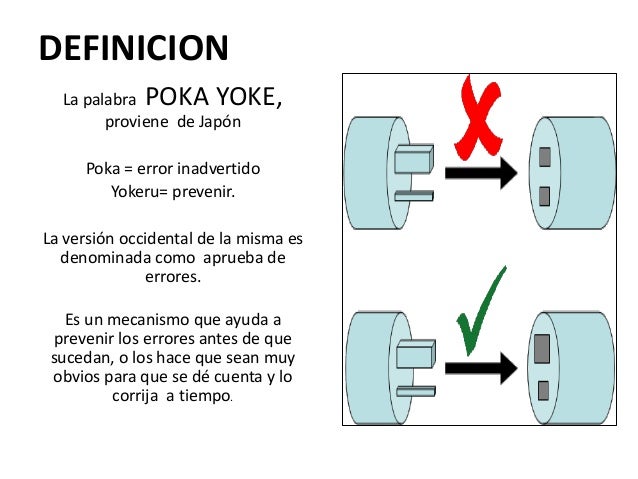

Per tal d’evitar errors humans en les línies de producció, ja de per sí molt automatitzades, s’apliquen tècniques de control com el Poka-Yoke, que Toyota ja va introduir en la seva línia de producció cap l’any 1960 i que forma part del seu anomenat Sistema de Producció Toyota. Aquesta tècnica consisteix en sistemes de detecció, com pot ser un motlle específic per a una posició concreta d’una placa electrònica, i sistemes d’alarma, que avisen d’aturades o errors en algun procés o línia de producció de manera automatitzada per la màquina o manual per l’operari.

|

Respecte a aquest sistema de producció aplicant la tècnica Poka-Yoke destacar que això implica la tinença de motllos diferents segons el producte a fabricar, que es troben fets a mida. Hem pogut veure molts embalatges que complien aquesta funció i que al mateix temps permetien una correcta logística d’emmagatzematge i transport intern. També a destacar el so emès per les alarmes, que tot i ser repetitiu no es tracta d’un so monòton i estrident, sinó d’una melodia concreta i personalitzada per a cada secció o màquina, a més d’executar també una bateria de senyals lluminosos que responen a un codi concret intern.

M’ha sorprès especialment el grau d’automatització en la inserció dels components electrònics en els plaques. Hem pogut veure tot el procés, des de la placa verge fins al producte final ECU. Les plaques es posicionen al principi de la línia de muntatge i se’ls apliquen els diferents processos, passant d’una màquina a l’altra de manera automatitzada i sota el control humà en processos clau. A cada placa electrònica se li inscriu amb làser un codi QR que contindrà tota la informació referent per a un control estricte en qualsevol moment. Les plaques reben un bany d’estany en les posicions on s’han d’adherir els components. Els components es troben en format SMD i en bobines. Els capçals automàtics de les diferents màquines que posen cada tipus de component els agafen per absorció, els comproven llegint-los per infraroig, comproven una posició concreta de la placa per tenir la referència i es dirigeixen al lloc exacte on han de posar el component, que queda adherit a la placa que s’ha mantingut calenta.

|

Així passa per diferents màquines, on hem pogut veure també com es col•loquen components més grans, com ara processadors, que no es reben en bobines, sinó en safates. La rapidesa i efectivitat en l’execució per part dels capçals és sorprenent. En poc més d’un parell de segons realitzen la seva tasca. A més, a tenir en compte que cada màquina crea dues línies a banda i banda d’ella mateixa, i que els 2 capçals que veiem moure’s en realitat estan formats per 8 petits capçals cadascun d’ells i que per tant poden col•locar fins a 8 components en cada passada (16 en total per als dos capçals múltiples).

|

Com que la majoria de components són molt petits (SMD) i la seva col•locació ha de ser molt precisa, a part de la tècnica Poka-Yoke també es disposa de controls visuals automatitzats que es complementen amb els humans per tal de detectar possibles imperfeccions en la col•locació dels components o de les soldadures d’aquests, revisant els punts més crítics i els que reporten possibles errades de manera automàtica que una persona ha de corroborar visualment amb l’ajuda d’una càmera que augmenta perfecta i nítidament les zones a examinar.

Finalment, es fa un test de connexió de la placa per comprovar la seva correcta encesa, s’encapsula en un format estanc per tal que no hi entri pols ni humitat, perquè s’ha de muntar en la zona de motor del cotxe, i es comprova que no hi hagi cap component solt o que n’hi hagi anat a parar algun mitjançant unes lleus sacsejades a cau d’orella. Aquesta, se’ns dubte, ha estat la part del procés més curiosa i que requeria completament del factor humà. No obstant, havent vist tot els procés, resulta molt difícil que arribats a aquest punt pugui haver-hi una...sonora sorpresa.

|

Veure la línia de muntatge d’una empresa com Denso ha estat una experiència molt satisfactòria i agradable, on s’ha pogut observar de primera mà els processos que es duen a terme i els controls exhaustius que s’hi apliquen. Però de cara a nosaltres, com a estudiants de Grau en Enginyeria de Tecnologies de la Informació, ens hagués agradat molt també el poder veure de primera mà els controls i comprovacions tècnics que es duen a terme en els laboratoris. Se’ns dubte això forma part del procés secret de l’empresa.

ANOTACIONS:

[1] En la data de visita (maig 2015) l'empresa es troba immersa en una reestructuració interna de la planta de producció.

Xavier Jorba Lizarzaburu